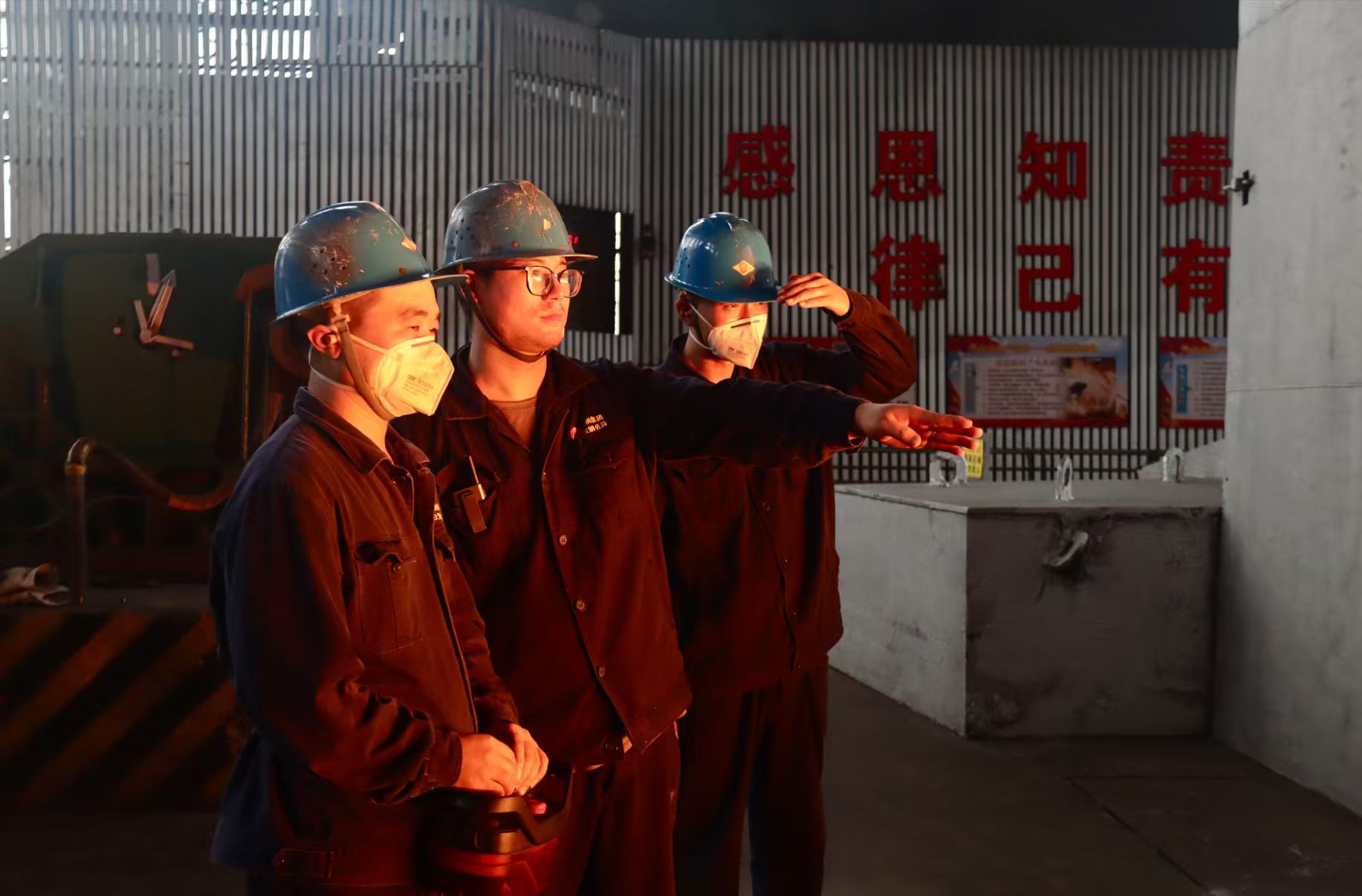

没有鲜花点缀,却承载着钢铁人沉甸甸的责任;无需仪式号令,每一炉合格的铁水都是实力的见证。进入12月份,汉钢公司炼铁工序“稳产提质攻坚战”全面展开。全体干部职工秉持“岗位即赛场、生产即攻坚”的信念,在轰鸣的炉台间投身实干,于炽热的铁火中践行担当。

效益“攻坚赛”,协同发力激活降耗动能

“降本增效是企业高质量发展的‘核心密码’,每一分成本的节约都是效益的增量。”炼铁工序以“精准管控、全员参与、协同发力”为导向,聚焦生产全流程挖潜降耗,通过工艺优化、机制激励、协同管控三维发力,全力冲刺年度降本目标。

为激发全员创效活力,该工序深化基准管理与专项激励双轨机制,按生产区域、岗位职能细化分解降本指标,建立全员量化考核体系,明确责任落实与奖惩标准。针对配煤优化、节能改造等关键环节设立专项奖励,鼓励员工立足岗位开展“查找提改献”活动,累计收集实施合理化建议百余项,并进行奖励兑现。通过差异化考评引导员工从“要我降本”向“我要降本”转变,形成岗位挖潜、班组创效、工序协同的全员降本格局,为铁前降本增效注入持续动力。

质量“较真赛”,全链条管控锻造铁水精品

“作为铁水质量的‘第一道关口’,我们严格执行原燃料入厂验收标准,对铁矿、焦炭、熔剂等原料开展成分、粒度、冶金性能全指标检测,建立分级存放、精准配矿机制,从源头杜绝不合格原料流入生产环节。”铁水质量是炼铁工序的核心竞争力,该工序以全链条管控构建质量保障体系,从源头到过程层层筑牢防线。针对焦炭水分波动、烧结矿碱度偏差等常见影响因素,技术团队专门建立动态调整模型,通过优化配矿比例、强化烘干工艺,为稳定铁水成分打下基础。

在此基础上,该工序还加强过程监控,炉前操作岗实时跟踪炉温、风量、风压等关键参数,借助红外测温、成分在线分析等技术手段,实现铁水硅、硫、磷等元素的精准预判与调控。一旦出现硫含量异常波动,立即启动溯源机制,深挖原料、操作等环节的根源并靶向纠偏,确保质量问题早发现、早处置。

设备“捍卫赛”,铁肩担当筑牢生产根基

“设备稳定运行是炼铁生产的‘生命线’,只有守住设备安全底线,才能为稳产提质提供坚实支撑。”炼铁工序以“预判在先、防控在前”为原则,深化设备全生命周期管理,通过网格化责任落实、精准化维护检修,全力保障关键设备平稳高效运行。

为筑牢设备保障防线,该工序将区域设备管理责任细化分解至岗位、落实到人,构建“专人专区负责、隐患闭环处置”的管理体系,形成“日常点检全覆盖、隐患排查无死角、故障处置高效率”的工作格局。针对高炉、热风炉、喷煤系统等核心设备,制定“一设备一方案”的个性化维护计划,按照“预判维护、动态检修”原则,对液压站、炉顶布料器、除尘器等关键部位开展常态化“体检”,建立设备运行档案,对发现的隐患逐项建档、限时销号,从源头防范设备故障。(炼铁厂 何光钊 邓铁拓)