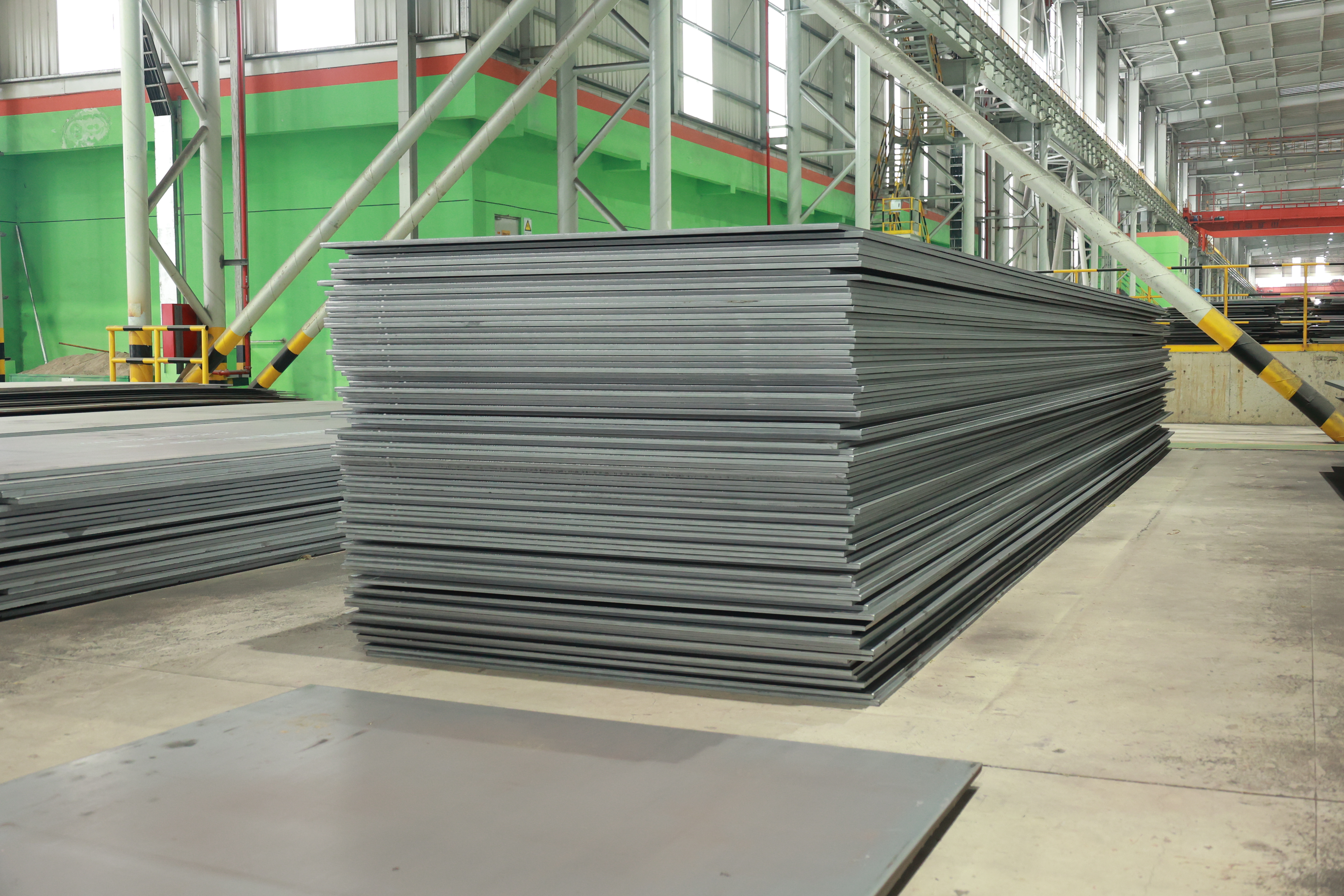

2025年,汉钢公司轧钢厂以战略眼光锚定精品板材创新赛道,从新品研发、工艺优化、设备升级三大维度精准发力,持续筑牢精品板材核心竞争力,为企业高质量发展注入强劲动能。

深度聚焦新品研发 奠定转型升级根基

今年以来,轧钢厂以市场需求为导向,聚焦高附加值产品研发,助推公司转型升级蹄疾步稳。产品质量与技术创新上,针对8-14mm船舶用钢板不平度超标问题,采用优化轧后冷却与矫直工艺,通过固化矫直力、辊缝、矫直速度等关键参数,加装激光射线监测装置等举措,实现板形动态调整,使缺陷板占比降至2%以下;针对S45C钢种轧制力矩大、板形不良等问题,创新全流程工艺方案,采用控轧模式、关键道次打水、优化冷床步距等措施,使成材率提升至95%以上。

此外,轧钢厂积极借鉴同行业先进工艺,成功开发并量产Q460MC、CCS-AH32、Q390BZ15等多个高端新钢种,通过持续工艺优化与质量攻关,实现这些钢种生产稳定化、常规化,为公司产品结构转型奠定坚实基础。

创新驱动工艺优化 激活产线运行效能

为推动中厚板产线迈向高产、优产的生产模式,轧钢厂以工艺优化为核心,促使生产效率与工艺水平双提升。

推行“材质相近、规格梯度”排产模式,采用“打包轧制”与4倍尺生产穿插编排策略,通过压缩保温时间与工序间隙时间,推动中厚板产线于8月份首破10万吨月产纪录,创造历史峰值。实施板材加热系数优化创新,针对板坯保温时间长、产量低的问题,创新试验方法,细化加热炉温度控制范围,优化轧制工艺参数,全年累计开展2062批试验,成功压缩板坯在炉时间,目前,中厚板产线热坯小时过钢量提升20-30%,冷坯小时过钢量提升15-20%,实现产量与成本的双重提升。

破解“单块钢轧制”模式效率低、能耗高的难题,创新引入“一待一轧”“两待一轧”等精细化待温工艺,实现从“单块轧制”向“多块钢轧制”的转型,此项工艺将纯待温时间转化为有效轧制时间,进一步提升了轧线小时过钢量。

全力推动设备升级 夯实高产优产基石

轧钢厂以中厚板高端化、差异化为目标,围绕设备升级等工作,为板材高产、优产筑牢基石。

引进激光切割机与在线自动探伤机,通过设备智能化升级,提高板材切割精度与边缝质量,实现钢板内部缺陷自动化检测,为高端产品生产提供硬件支撑。推行“一小时一巡查、两小时一复盘”设备巡检责任制,优化轧辊冷却系统与磨削工艺,采用智能自适应控制技术,设备故障率同比降低2.3%,有效避免了设备不稳定带来产品质量问题。构建“坯料监测—过程控制—终端检测”全流程管理模式,运用AGC厚度控制、表检仪、激光画线仪毫米级检测等技术,结合MES系统实现质量数据闭环管理,钢板合格率持续提升。

与此同时,针对板材厚度命中率偏低问题,轧钢厂创新参数匹配方案,结合轧辊凸度、热膨胀及磨损规律,优化辊期规划,同步改进轧制规程与AGC控制参数,普板低合金厚度命中率跃升至97%,大幅提升产品质量稳定性。(轧钢厂 晏小惠 沈健根)