今年以来,汉钢公司炼铁工序锚定降本增效核心目标,从管理优化、技术攻坚、全员联动三个维度精准发力,直击成本管控痛点难点,推动生铁成本同比降低343元/吨,以实干实绩夯实企业发展根基。

管理破局:“四级管控”织密成本责任网

“炉前岗位每月钻杆使用不超360个,炮冒损耗控制在10个以内……”这组精准的管控数据,源于炼铁厂深入一线的调查研究。为打破成本管控瓶颈,该工序组织管理干部下沉炉台班组,与岗位员工面对面算成本、找症结、谋对策,集群众智慧打磨出《炼铁厂四级成本管控办法》。

与此同时,一套“预算编制、分解执行、动态纠偏、刚性考核”的全流程管控机制同步落地。铁水产量、入炉焦比等核心指标与各作业区绩效工资深度挂钩,油料、备件等可控费用逐级分解至班组、岗位,形成“人人肩上有指标、个个心中算成本”的责任体系。除不可抗因素外,所有考核刚性执行,推动成本管控从“粗放管理”转向“精细到人”。

技术攻坚:精准施策筑牢高炉稳效根基

高炉顺行是降本增效的“定盘星”,该工序聚焦生产核心环节,以技术精准施策筑牢稳效根基。在燃料成本管控上,锚定“提煤降焦”核心抓手,通过优化焦炭、煤粉结构配比,最大限度使用降本焦炭;同时改进热风炉工艺,实现转炉煤气掺烧,推动焦比降低2kg/t。

为给高炉提供“放心粮”,该工序建立与生产技术部、烧结厂、球团厂的联动机制,从原燃料前置管理到入炉料质量把关实施全程管控。结合前期炉况调整经验,进一步优化炉内操作参数,强化配料预判与日常管控,通过“毫米级”精准操作,确保高炉长周期稳定顺行,为各项指标优化提供坚实保障。

全员联动:作风提效激活创效“一池春水”

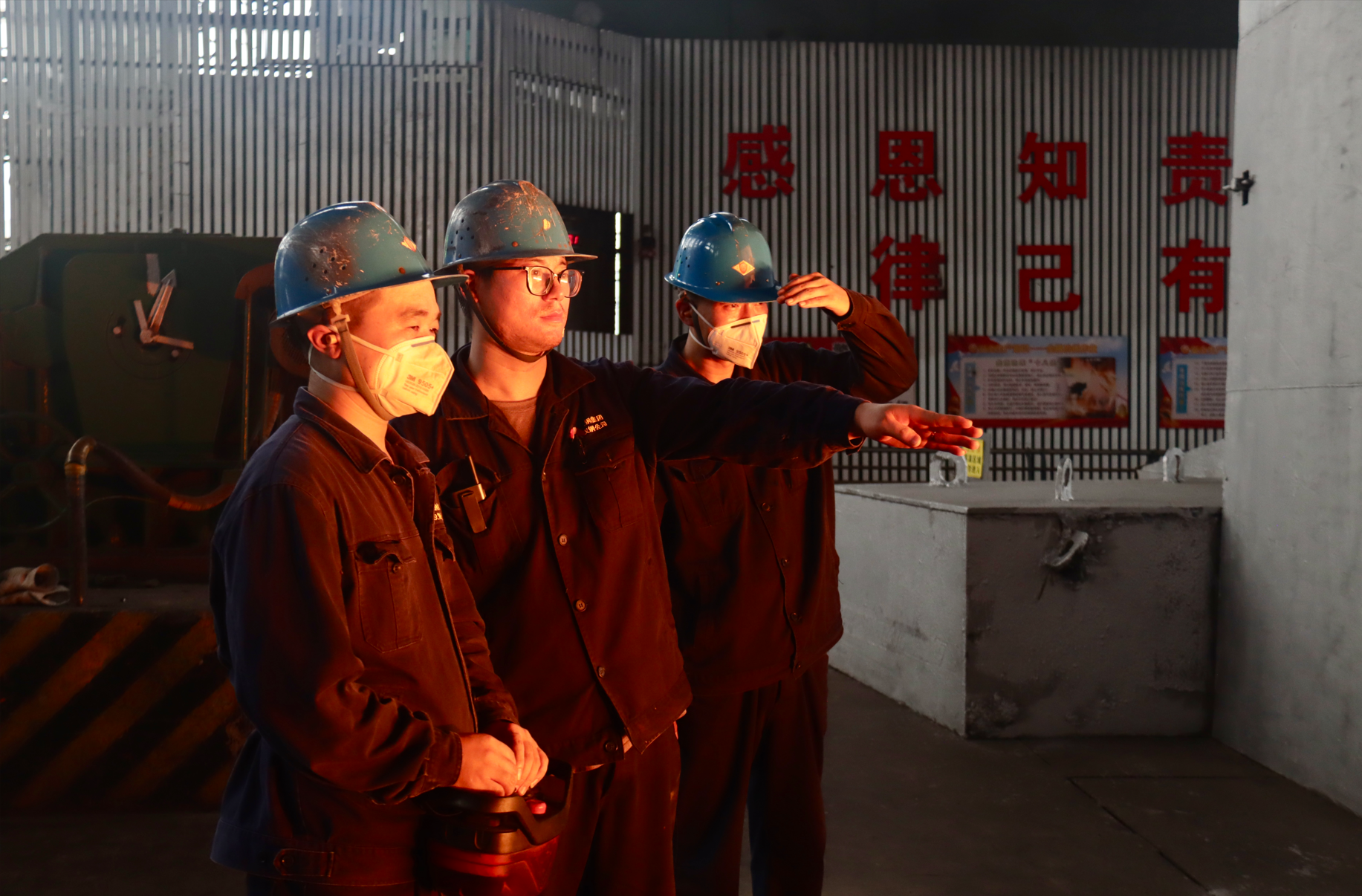

“节约每一方气体、每一个备件、每一滴油脂”已成为炼铁工序全员的自觉行动。该工序依托《降本增效方案》《避峰就谷生产组织方案》,引导干部职工转变观念、主动担当,将降本意识融入岗位操作的每一个环节。

喷煤作业区精准执行峰谷电价策略,谷段满负荷制粉、峰段全部停机,日均节约电费0.3万元;炉前班组反复摸索设备启停规律,将粒化泵等设备空转时间压缩2分钟,月节电超2.5万度;技术骨干带头开展修旧利废,从管线改造到备件修复处处精打细算。如今,党员干部冲锋在前,职工群众主动参与,制度保障与群策群力在该工序形成强大合力,让降本增效从“任务要求”真正转变为“行动自觉”。(炼铁厂 卜云飞 邓铁拓)