面对当前行业形势,汉钢公司深入践行“四种经营理念”,通过多维度改革举措,在市场融合、薪酬优化、风险管控、生产提质等领域持续发力,为企业注入强劲发展动能。

试点先行,构建市场管理新体系

在激烈的市场竞争中,炼铁工序主动融入市场、创新管理模式,将喷煤作业区选定为创新“试验田”,积极探索内部市场化管理新路径。通过搭建覆盖日常数据监测、成本数据核算、异常数据纠偏的全流程管控体系,实现对生产运营各环节的精细化管理。该工序以制粉工序加工费为核心指标,量身定制市场化结算单,将每个岗位、每道工序的效益贡献进行量化,形成清晰、透明的评价标准,为管理责任的精准落实提供有力的数据支撑。

这一创新模式不仅让管理更加科学高效,也让员工切实感受到市场竞争的压力与动力。随着试点工作取得显著成效,该工序计划将该模式逐步推广至各个作业区,进一步明晰各工序的权责关系,打破成本壁垒,激活企业内部市场活力。

机制革新,激发薪酬防控双引擎

科学的薪酬激励机制和完善的风险防控体系则是激发员工动力、保障企业稳健前行的关键所在。在薪酬体系改革方面,炼铁工序大胆创新,科学设定薪酬固浮比例,着力打造具有市场竞争力的核心人才薪酬分配机制。特别是推行岗位承包制等“奖金包”激励政策的实施,让员工的收入与工作业绩紧密挂钩,真正实现“多劳多得、优绩优酬”。

与此同时,该工序在内部管理上,强化资金精细化管理,严格执行资金计划,加强对资金流向的监控,减少资金沉淀,有效提升资金使用效率;在对外合作中,严把项目申报关,建立科学严谨的投资评估体系,坚决摒弃低回报投资项目,从源头上控制成本与风险。此外,深入推进“三定”工作,将激励资源精准投放到降本增效的关键领域和环节,引导全体员工树立成本意识和风险意识,凝聚起全员降本增效、共御风险的强大合力。

数智赋能,提质高炉生产新效能

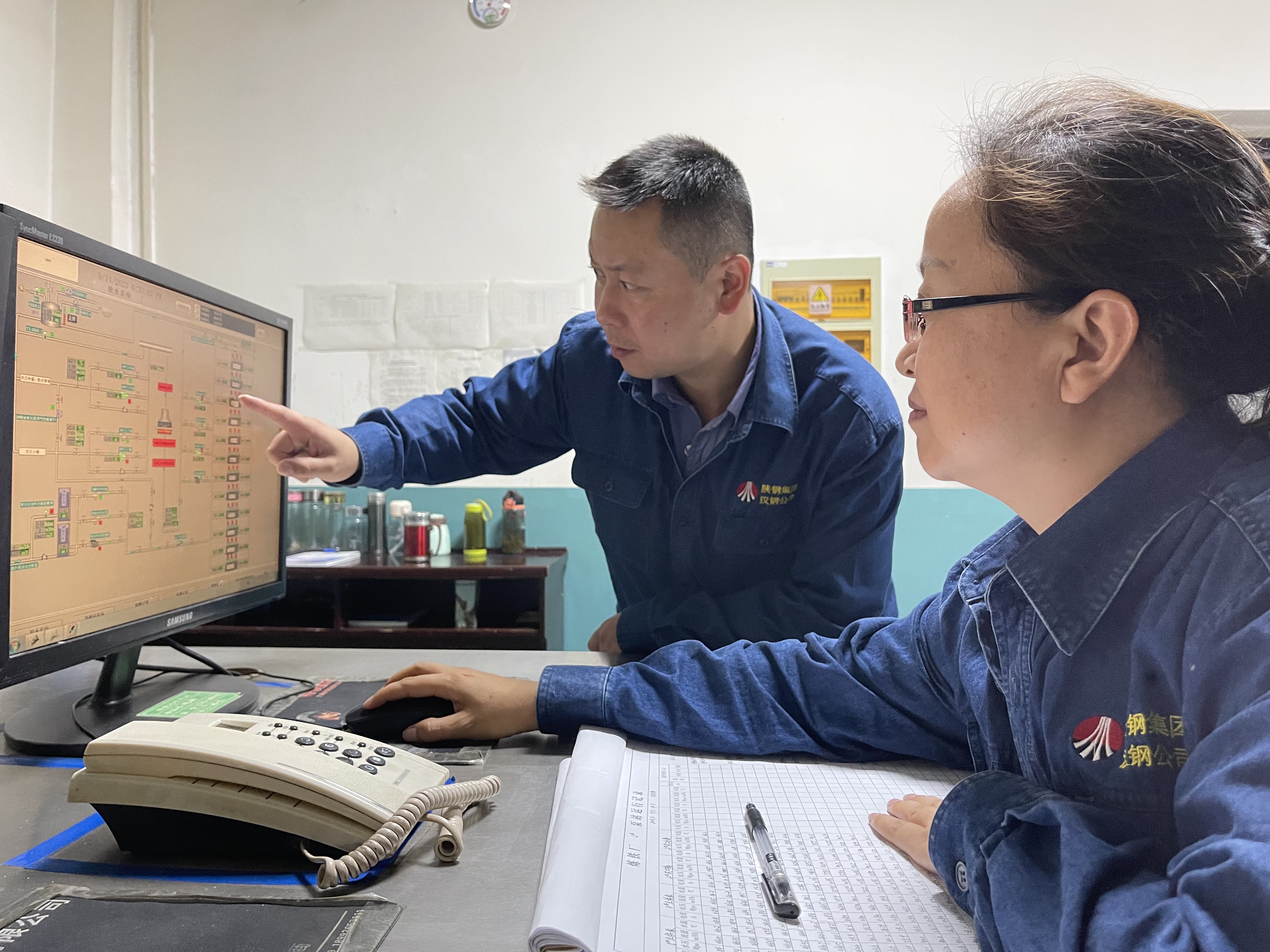

在数字化转型的时代浪潮下,汉钢公司积极拥抱变革,以数据为基石推动生产模式的全面升级。炼铁工序通过搭建全方位实时监测系统,对高炉运行过程中的温度、压力、成分等关键参数进行24小时不间断动态跟踪,利用大数据分析技术精准衡量高炉运行状态,彻底打破了以往操作标准不统一、信息反馈滞后的困局,逐步构建起标准化、规范化的管理体系,使高炉生产的每一个环节都有章可循、有据可依。

为了确保高炉稳定运行,该工序还建立了每日炉况分析诊断会议制度。专业技术团队与一线操作人员共同深入研判原燃料质量变化对炉况的影响,共同分析生产过程中出现的问题和潜在风险。通过制定科学合理的操作方案,实现对高炉运行的精准调控。

随着数据应用的不断深化,汉钢公司正逐步实现从经验驱动向数据驱动、从传统生产向智能化生产的跨越,推动企业生产运营迈向更高水平的智能化、高效化发展阶段。(炼铁厂 卜云飞 邓铁拓)