在钢铁行业竞争态势日益严峻的大背景下,生产管控中心积极响应公司“铁前降本,钢后增效”理念思路,从强化质量监督、狠抓质量攻关、搭建质量预测模型三个维度精准发力,全面推动公司质量管理水平跃上新台阶,实现产品品质升级。

强化质量监督,夯实质量根基。原材料质量是钢铁生产的“源头活水”,其优劣直接关乎后续生产流程稳定与产品质量。为保障转炉吃上“放心餐”,中心全方位升级质量管控标准,规范验收、取样、称重等关键流程,对外观、厚度、非金属杂质、低等级物料严格管控,进一步堵塞废钢管理漏洞,保障转炉安全稳定生产。

同时,中心协同研发销售中心、原料监督作业区靠前发力,加大对煤、焦、溶剂和烧结矿等质量比对、抽查力度,采取外观检验、样品抽查、重点跟踪、结果追溯的闭环管理模式,确保每车物料质量受控。今年以来,中心联合采购、检验、使用等部门处理废钢、原燃料质量作弊8起,创效54万元。

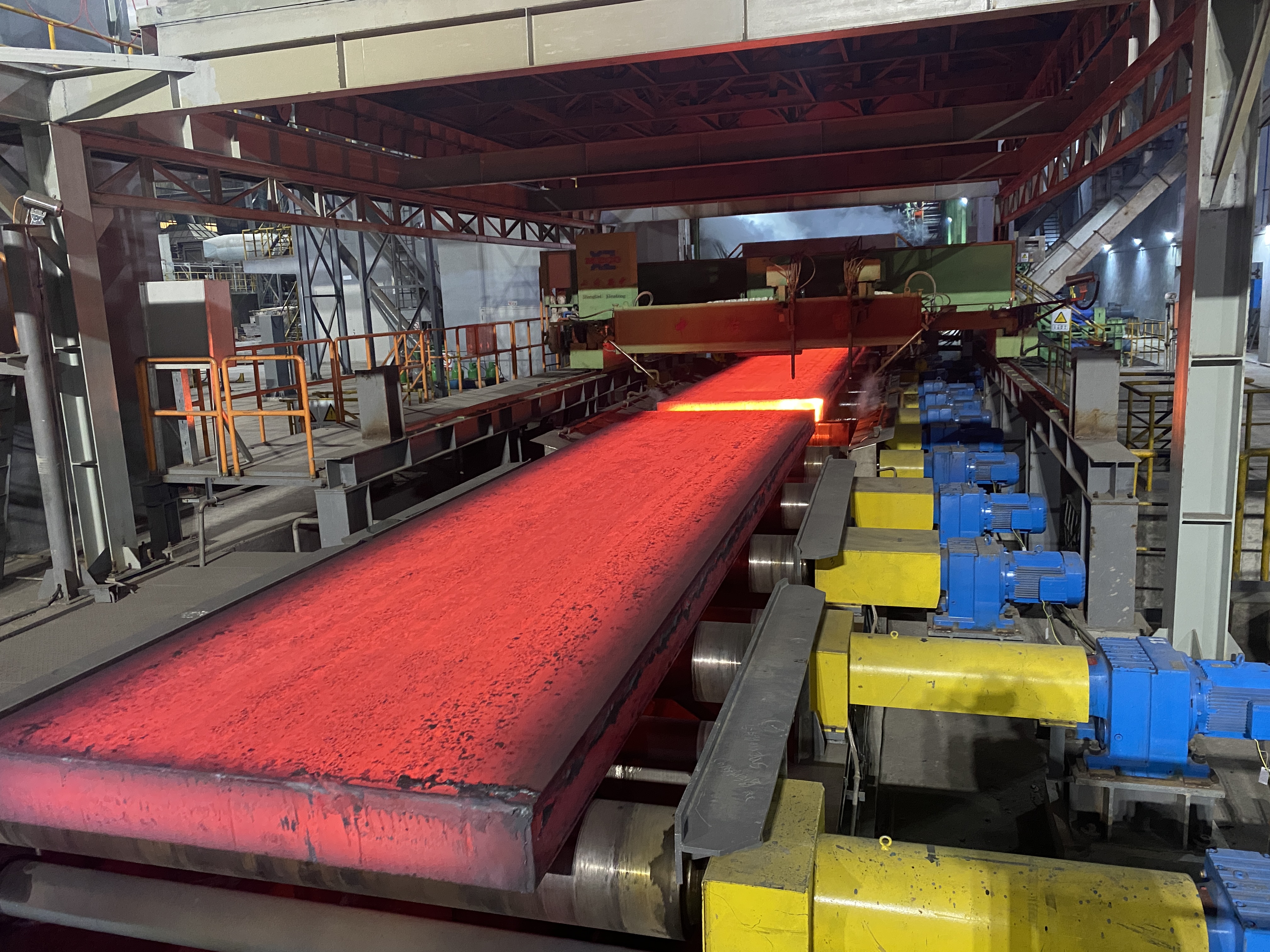

狠抓质量攻关,突破增效瓶颈。中心聚焦中厚板质量提升与全过程质量管控,围绕板材产品质量提升、工艺技术优化等重点、难点、堵点问题,开展板材断后伸长率、板坯裂纹、工业圆钢外观划伤、协议材处置等质量协同攻关,建立“问题分析-措施落实-效果评估”的闭环管理机制,集中力量定向突破顽固堵点。

经过集中攻关,多项关键指标成功优化,板材夹杂物总量降低3.37级、中厚板一次检验合格率提升1.32%,260mm断面板坯裂纹比例从7.9%降低至1.01%,协议材完成月度控制目标。这些关键指标的优化,不仅显著提升了产品质量,更有效降低了生产成本,为公司打赢增效硬仗奠定了坚实基础。

搭建质量预测模型,超前谋划质量预防。中心围绕板材性能待判、板材裂纹、产品擦划伤等阶段性质量异常,借助MES管理系统过程数据,结合研发方案、生产设备、工艺参数、季节气候特性,联合相关单位精准采集板坯裂纹的形态、尺寸、分布位置等图像数据,详细记录产品擦划伤的类型、程度、出现部位等信息,并关联对应生产时间、工艺参数等数据,建立质量异常数据库,有力推动质量管控模式从传统的“救火式整改”向先进的“预见性管理”转变。

借助质量预测模型,在中厚板生产过程中,根据钢水成分、工艺参数以及设备运行状态等数据,提前预测板材性能待判风险,及时提醒生产人员调整工艺及设备参数;在板坯生产与轧制环节,结合轧制工艺、热送温度等多维度数据,测算预测板坯产生裂纹的概率,降低裂纹缺陷出现的可能性,极大提升了产品质量稳定性。(生产管控中心 杨光 董鹏波)