今年以来,在汉钢公司生产管控有这样一群“老抠”,他们以“分秒必争”的“算账”思想,以精细化管理指导降本增效工作,跑出治亏创效“加速度”。

修一修,让备件焕发“第二春”

“李工又在这里‘救死扶伤’呀!”可别小看这些报废的旧件,在技术科维修室,这些旧件经常就能“乌鸦变凤凰”,经过旧件拼装、报废件改造能节约万元以上的费用。

技术人员李旭东算是称台维修的“专家”。在日常工作中,他始终坚持“能省就省、能修则修”的理念,节省了不少费用。针对称台过渡轨磨损问题,他多方寻找火车铁轨,决定通过线切割机将样品一分为二,再经过多次打磨、钻孔、焊接、调试等环节,最终改造后可节约5000元/台。

这只是李旭东降本增效的一件小事,参加工作多年来,他先后完成了无人值守磅房的升级改造、废旧称台的拼装、办卡设备的制造等多项维修工作,修旧利废早已融入他的生活和工作中,“抠门”也成了他的代名词,更值得我们每一个人敬畏和学习。

拼一拼,从2.8万降到15元

成功了!成功了……怎么样,我就说没问题吧!”寻声望去,一群职工满脸兴奋的欢呼着!

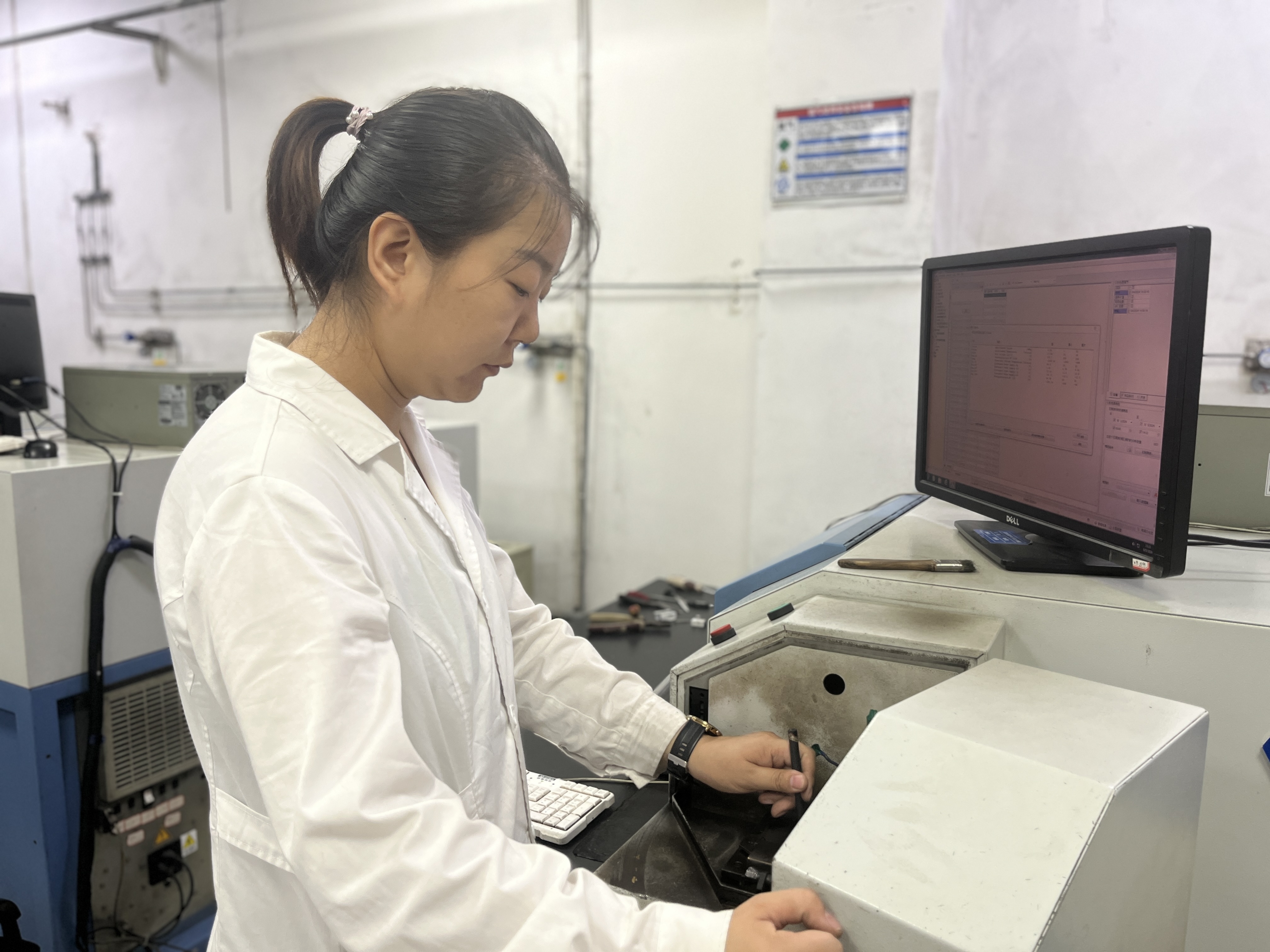

详细了解,金相实验室氧氮氢分析仪在启动前频繁出现“报错”信息,设备主管余军立即对设备进行细致检查,由于分析仪属于高端精密设备,经过与工程师咨询,初步诊断为核心电路板故障,建议出厂报修,预计花费2.8万左右,周期长达90天。

面对众多高额的外委费用和货架上密密麻麻的钢材样品,余军打起了自己的“小算盘”。走进中心作业现场,就看见面前摆满了各种零部件,他聚精会神的敲打、焊补、组装、测试,不到4个小时就让设备恢复生产,整个过程看的笔者眼花缭乱。

后来经验交流时才知道,他为了省钱,在二手平台“淘”了一个小元件,仅花费15元。在他的影响下,如何将替换下的报废件“活用”已经固化到该中心全员的脑海。

改一改,“废旧堆”里挖出“金疙瘩”

“60吨拉伸试验机的传感器坏了,这个问题咱们要尽快解决”技术维修人员姚宗良从现场巡检回来之后就火急火燎地同事讲道。为了过好“紧日子”,他把自己练成了“小心眼”中的高手,能维修的绝不会更换,能利用的绝不丢弃。

针对拉伸试验机故障问题,他分析三个月抗拉强度数据,整理设备校检记录,通过比对试验排查故障问题,在保证生产的情况下主动在报废设备中拼装传感器,通过调试和校准很快恢复生产。听同事说,他在设备运行维护上成绩斐然,自主实施光谱仪、荧光仪的年度维护,延长光谱仪外委周期,节省外委费用37.9万元;开展氧氮氢电路板修复,节省备件费用1.5万元;开展压片机控制器修旧,降低备件费用0.8万元……

在生产一线,像这样的维修技术人员还有很多,从点滴中“抠”出大效益的故事也很多。正是这些“老抠”们,在节支降耗的道路上踏出了属于自己的节奏,生动诠释了用“紧日子”过“好日子”。(生产管控中心 郭超锋)