在年末岁终的关键时刻,轧钢厂成品精整作业区秉承“安全为先、质量为本、高效发货”的理念,不断优化内部管理,着力提升剪切工艺水平,强化成品发货的管控力度,全力以赴确保全年目标任务的圆满达成。

安全为先,筑牢生产防线

安全是生产的基石,该作业区积极响应公司“百日安全活动”的号召,各级责任人严格履职,对危险作业实施升级管控。从现场勘验、风险辨识到安全措施制定,每一步都严谨细致,确保安全技术交底到位,作业全过程专人监护、专人指挥。同时,实行“拉网式”安全隐患排查,不间断、不放松,将安全生产指标与各级人员绩效挂钩,形成“人人要安全,人人管安全”的良好局面。

质量为本,铸就卓越品质

为确保板材成材率92%以上的目标,该作业区从板坯到板材实施全过程把控,组织全员对产品外观、尺寸、性能开展质量风险全面排查,对质量异常的板坯、板材及时修磨处理,筑牢质量防线。

该作业区组建技术骨干攻关小组,针对钢板剪切断面质量提升技术深入分析,优化剪刃服役周期、提高剪刃装配精度,安装后标定误差控制在0.3mm以内;通过经验积累不断摸索总结剪刃间隙调整规律,确保刃隙与钢板最佳匹配。攻关小组还针对前期设计成材率与实际成材率偏差较大的情况,逐个工序进行优化。从冷床大板下线测量复尺,到外观尺寸正公差窄区间的精准控制,再到提升双边剪操作工技能水平,不断优化切损,定尺率、成材率显著提升。

此外,作业区积极申报并实施技术改造与创新项目,通过增设压缩空气接口连锁装置,使得翻面定尺剪剪刃时不需要来回吊运剪刃,进一步提升剪切效率、节约时间;通过加装切头剪、定尺剪连锁装置,使下刀盒中低位无法松开上刀锁紧缸,避免了误操作松开上刀锁紧缸存在的掉刀风险,大大提高了设备安全性能。同时定期对设备进行点检与剪刃更换,精细操作,优化生产流程,确保运行稳定、参数精准。

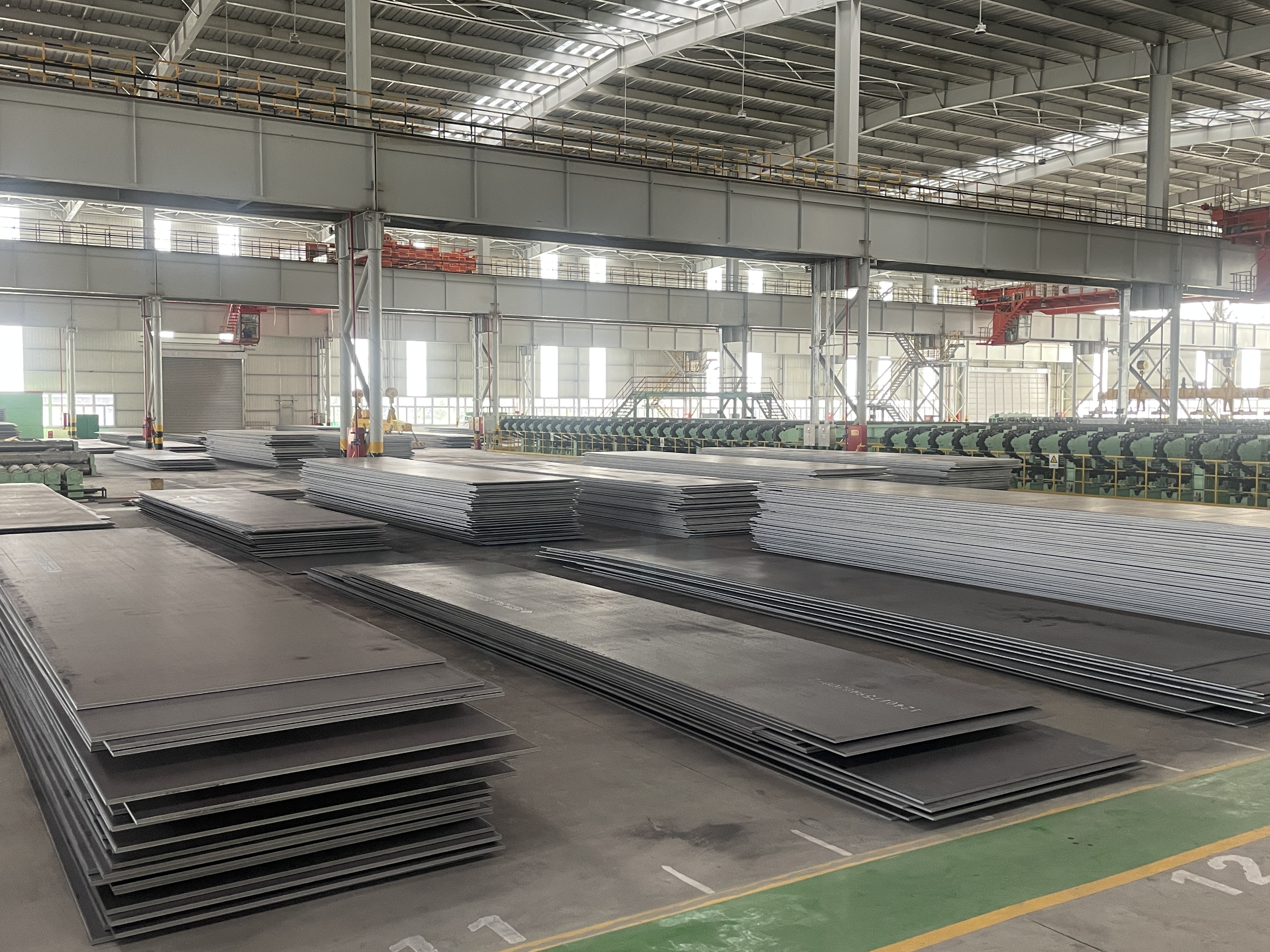

高效运作,聚焦产品发货

今年以来,该作业区凭借高效的库房管理运转、智能仓储系统的强大支撑、以及有序的出库流程助推发运量屡创新高。手持终端助力入库环节,实现精准、可视化管理。智能垛位管理合理规划布局,实施订单式码垛,为顺利发运提供前期保障。MES系统实现板材全程追踪,精益管理库存,关联质检状态,自动联动入库,使库区管理更加清晰高效。从车辆进厂叫号到订单材料精准匹配,全过程动态跟踪助力智能库管与高效发运。作业区针对问题板材制定了严格的检查与预防机制,员工严格把关每个环节,筑牢质量防线,杜绝不合格产品流出。同时通过优化库存管理,优化出库计划与路线,减少周转次数,确保产品按时、按质、按量交付。(轧钢厂 杨伊菲)