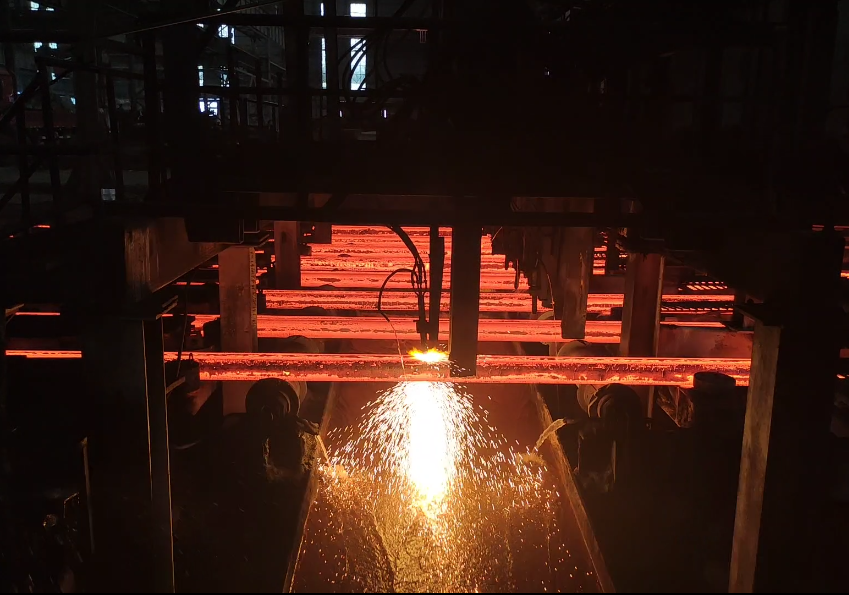

四季度以来,汉钢公司炼钢厂以安全生产为主线,以技术创新为抓手,以降本增效为目标,坚持对标找差、对内挖潜,主动应对新形势、新变化、新挑战,从细处着手、向实处用力,动真碰硬降成本。

动真碰硬 物料成本再降低

“对比上个月,转炉板坯直上比例又创新高,铝块单耗降低0.28kg,吨钢成本再降5.52元。”转炉作业区作业长说道。该厂坚持问题导向、结果导向,不断对标找差、突破创新。在工艺优化过程中,结合生产实际,大胆尝试不同方法,强化过程管控,有效降低物料成本。根据板坯直上情况,进一步细化《Q235B直上工艺卡》,通过提高一次倒炉命中率,在提高直上比例的基础上进一步降本增效。

此外,该厂紧密围绕核心环节,成立合金、熔剂、废钢、能源、新品研发等专项工作小组,深入探索合金材料的优化应用,通过运用合金成分中下限控制与最低成本合金搭配,有效实现合金降本。同时积极推进智能化、自动化技术在炼钢工序中的应用,利用信息化技术不断优化生产流程,提升生产效率与稳定性。

细化操作 质量管控再提高

该厂不断加强对外协单位生产设备、非常规作业、人员三违行为的检查,充分发挥外协单位的主观能动性,提升全方面、本质化的安全生产管控水平。同时,该厂将关键指标、工艺质量、生产效率等纳入绩效打分,为每位员工设定清晰的工作标准和目标,推行全方位“赛马”机制,以业绩为导向,从班组到作业区层层竞赛,不断激发其工作热情与创造力,为公司高质量发展注入强大动力。此外,不断强化工艺质量管理,常态化开展质量回溯机制,对技术创新项目、工艺质量控制、生产效率提升等工作进行全面评估与跟踪,构建以技术创新为驱动、工艺质量为基石、生产效率为保障的卓越生产体系,全面提升产品质量。

对标交流 降本指标再突破

该厂积极开展“立标、对标、达标、创标”管理活动,抓实对标管理工作,积极与兄弟单位进行“取经”交流,通过同岗位、同工种间的横向对标,作业区、班组间的纵向对标,不断抓大盯小,找问题、寻差距、指方向、定措施,切实促进指标再提升。同时,坚持“说清楚、弄明白、算准确”,重点揭示弱项指标,对症下药,以调整推进重要指标完成。此外,深化职能科室与各作业区协同联动作用,聚焦指标提升、工艺管理、提质增效等方面,每周召开成本分析会,集中精力解决生产中的难题,推动各项既定目标按期完成。(炼钢厂 王斌 陈磊)