连续创下5个月设备零事故记录,汉钢公司被列入全省特种设备主体责任落实的标杆、示范企业,成功加入国家两化融合AA管理体系贯标行列,备件材料消耗费用同比降低了5.13元/吨……盘点2023,透过一组组抢眼数据和生动实践,展现了设备保障生产顺行的一份份成绩单。

“精准滴灌”与“全面覆盖”相结合,夯实基础弯道“超车”

该中心遵循“42111”设备管理思路,围绕“一般及以上设备事故”为零目标,以“控风险、除隐患、防事故”为主线,护航设备稳定运行。组织开展设备周、旬、月综合检查等80余次,整改设备设施隐患1611项;科学实施系统检修及电气春秋检,累计完成检修项目2443项。积极落实特种设备管理主体责任,按期开展特种设备定期检验、检测压力管道4260米,实现依法依规高效管理。

持续巩固管理成果,组建设备技术专业组7个,有针对性组织减速机润滑管理等12项专项整治活动,基础管理能力薄弱等“瓶颈”问题逐步取得新突破;选派专业技术人员深入中厚板厂建立设备管理体系,保障了新建项目顺利投产运行。通过以上举措,促使设备综合故障率同比降低了51.72%,达到了较好水平。

“精打细算”与“挖潜增效”相结合,做足极致降本文章

围绕设备管理既定目标,“精打细算、挖潜增效”工作全面铺开,降本工作取得可喜的成绩。

严格生产维修立项审批,吨钢外委维修费较计划指标降低0.58元/吨;再掀“修旧利废”新热潮,验收通过修旧利废540项,合计创效269万余元;物资管理持续发力,推进废旧物资回收处置变现,实现年度创效904.4万元;加快备件承包项目落地,新引进备件承包厂家3家,截止12月底,库存资金占用同比创效60.93万元,实现了指标先进化、效益最大化。

进一步刀刃向内挖潜,自主回收物资装卸劳务工作,年可降低劳务费用20余万元;通过信息化严进、严出、严管精准管理,实现全年信息化降费47万元。

“科技兴企”与“自主创新”相结合,数智赋能发展步伐

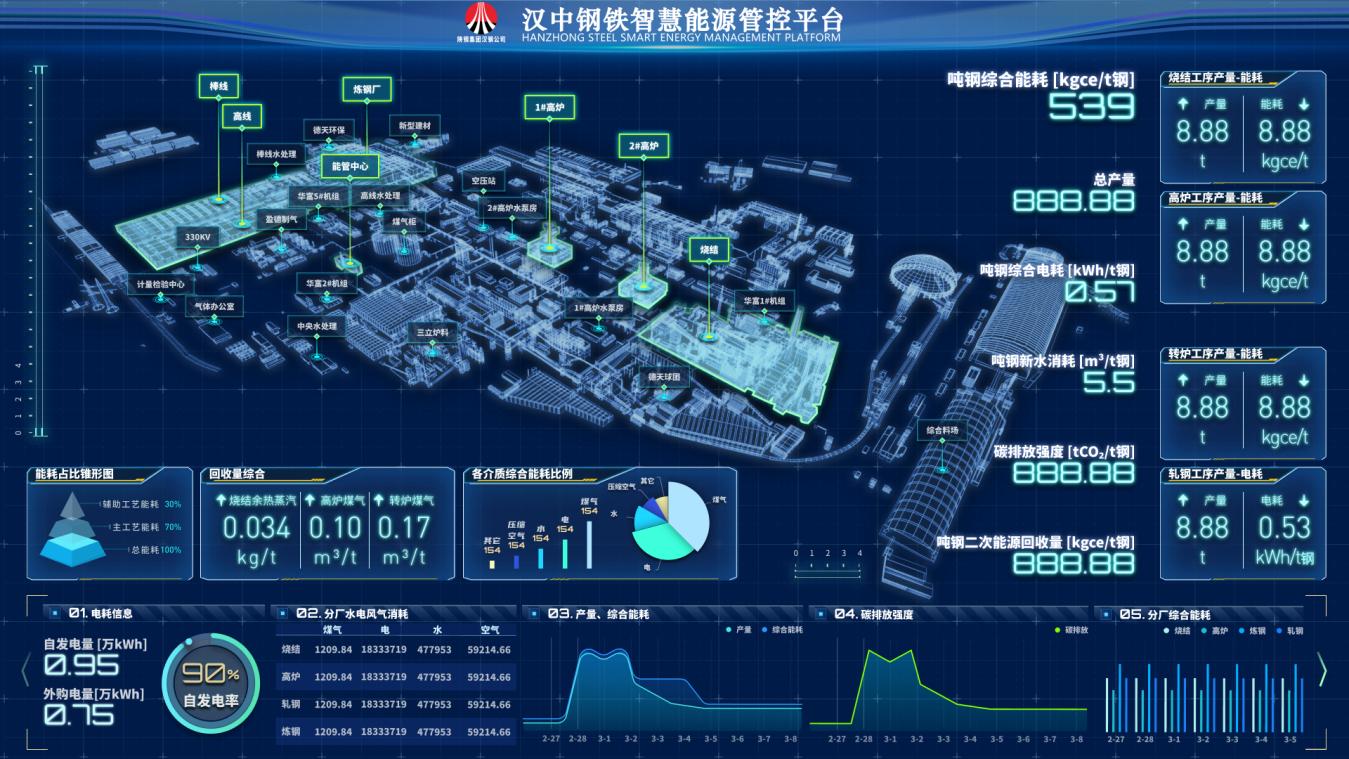

该中心加快推动公司智能化、数字化、信息化转型发展,跻身首批国家数字化转型成熟度贯标试点示范企业;不断增强技术融合应用能力,智慧保卫系统获评2023年陕西省企业上云用数项目,技术装备水平达到新高度。科学有序推进轨道衡无人值守、烧结除尘集控等17个智能化改造项目,炼钢厂、轧钢厂监控系统升级和改造项目全面推进实施,信息化管理效率和综合管理水平得到提档升级。

自主探索设备信息化管理系统建设,编制全厂设备位置编码,为准确查找设备提供保障;开发设备运维等10余个设备信息化管理模块,机旁备件管理系统在全厂推广应用,大大提高了工作效率。

“润物无声”与“健全机制”相结合,释放人才创新活力

常态化集中开展PLC专业知识培训12次,彭雅璐获陕西省机械冶金建材系统“带徒名师”荣誉称号,李龙明等多名职工荣获省级技术工人待遇……

该中心以增强员工学习本领、提高人员岗位技能为重点,注重人才的培养与平台搭建。圆满举办汉中市首届“天汉工匠”杯维修电工技术比武活动,第九届“陕钢杯”职业技能大赛,代表汉中市参加陕西省首届特种设备作业人员大比武,荣获团体三等奖,着力培养选拔一批“高技能”人才队伍,以点带面推动企业人才发展水平整体跃升。

建立多元化人才培养机制,开展外出对标考察活动,学习先进经验、广开思路;鼓励各单位举办专题讲座或技能培训,开设专业技术研讨交流30余场,并在全公司范围内开展全员设备创新“查找提改献”活动,自主实施创新性技术改造、技术攻关,提升设备维修技能水平,加速推动人才发展与企业转型升级同频共振。

中流击水,奋楫者进。2024年,设备管理中心将落实好“42111”设备管理思路,着力在设备管理、智能化及降本增效等方面砥砺深耕,稳步突破,切实为企业高质量发展贡献设备力量。(设备管理中心 陈茜)