产品质量是企业发展的命脉,进入2022年,汉钢公司轧钢厂紧抓“效益轧钢、提产降本”两条主线,以客户所需为出发点,通过完善管理体系、提升人员技能、加强过程管控、优化力学性能、严抓外观质量等系列举措,对产品生产严格控制,不断提高禹龙品牌的亲和力,为客户带来优质产品。

细化分工保质量

为明职尽责,轧钢厂明晰了从厂长到基层各级人员的岗位职责,建立班组、车间、分厂纵向的三级监督体系,以织牢质量管理网络。针对日常产品质量管理中存在的问题,轧钢厂持续修订完善基础制度和岗位操作规程,细化工艺控制标准,力求实现质量管控系统化与内容全面化。在精准控制生产过程中,着重关注钢材力学性能,重视钢材、钢坯管理的细节之处,每天由专人对钢坯与钢材码垛检查、监督及考核,并规范库房管理,进一步从源头保证产品出厂质量。

比学赶超求精品

面对钢材市场起伏波动等不稳定因素,轧钢厂每月召开质量专题会总结当月工作开展情况,同步宣贯公司生产经营方针制度。各车间利用周例会、班前班后会积极掀起学习岗位操作技能、事故案例的热潮,并梳理岗位人员操作中的疑难杂症,通过制定解决方案,持续提升产品质量。

此外,轧钢厂持续增加内部关键岗位技术比武频次,开展生产管理骨干人员前往先进企业进行对标交流学习,在汲取先进工艺方法和管理经验的基础上促使岗位人员技能水平再提升,助推产品质量再上新台阶,真正做到对客户负责。

精准监控谋新篇

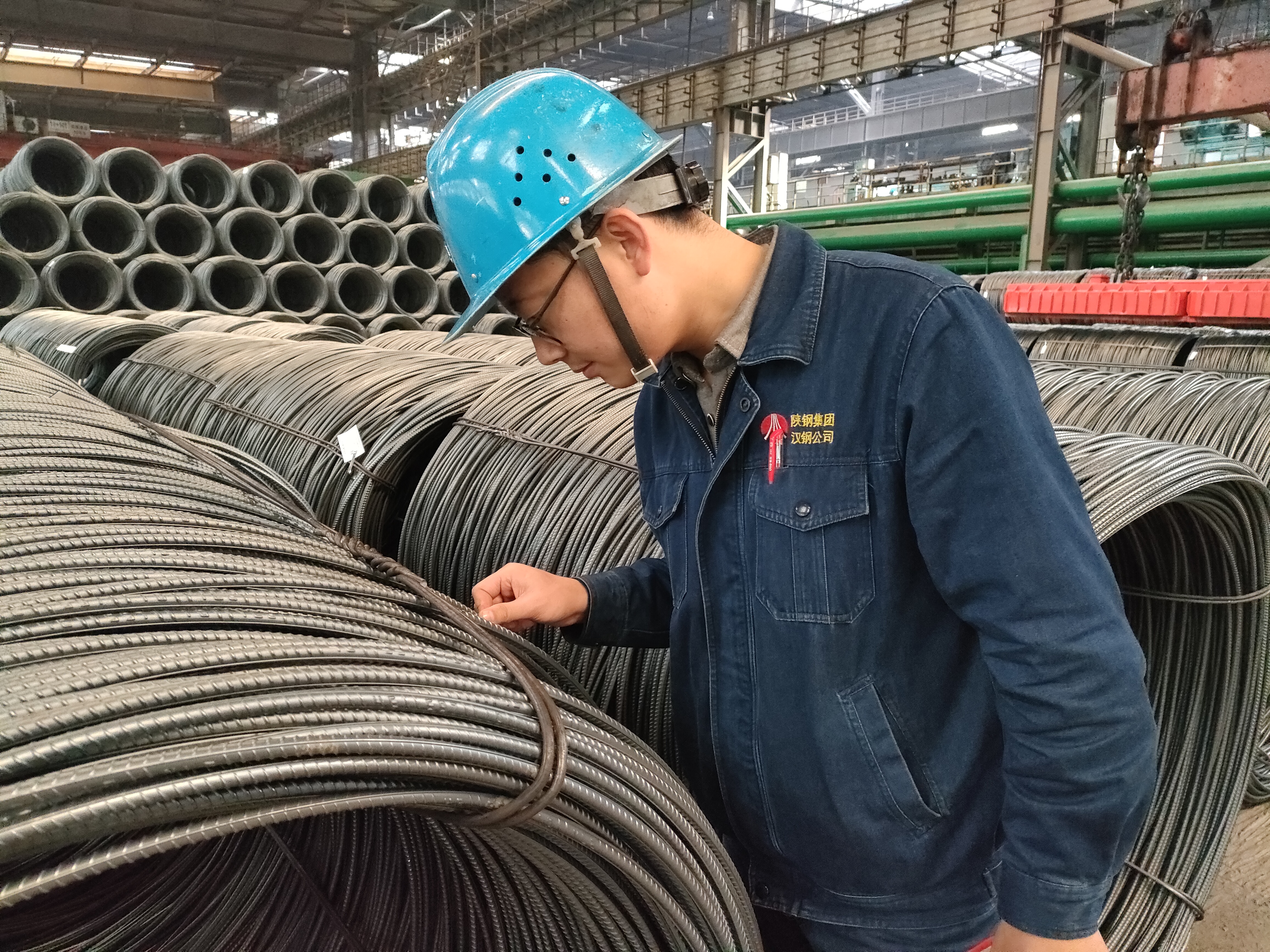

跟踪轧制过程,严把生产操作关,保证加热、轧制、精整全部操作正常,是成品内外质量稳定可靠的必要条件。一直以来,轧钢厂技术人员每天对生产过程控制情况进行检查,坚决杜绝违规操作,并严肃工艺纪律,对出现的性能待判、外观不合格品、负差超标等质量问题追究操作人员责任。并且,通过制定切实可行的整改预防措施,定期对质量事故开展“回头望”工作,有效督促了岗位人员的责任心,使得钢材生产过程严格受控,为服务客户打下坚实的基础。

工艺提升促稳定

近年来,轧钢厂持续开展了《线材同圈性能稳定性攻关》《切分直条性能稳定性攻关》《盘螺屈服平台攻关》《钢材性能稳定性攻关》《钢材负差稳定性攻关》等多个项目。通过多项工艺革新,目前线材通条性提高,同圈屈服强度差由原来的70-80MPa改善为20-30MPa;棒材切分性能差异范围逐步缩小,整体性能稳定性提高。同时,通过优化焊丝钢ER70S-6轧后冷却工艺、YL82B通条全程水冷工艺和HRB600高强度热轧带肋钢筋轧制工艺等,新产品性能较之前有较大改善,更能满足客户的需求。

多元检查提成色

针对客户反馈的质量问题,轧钢厂科学分析原因、认真查漏补缺,严格对钢材外观质量检查把关。从严打包质量,做到线材双道打包,外观平整无乱卷多头,棒材打包按规定道次打包,实现打包无断丝。从严核实钢材外观质量,轧钢厂技术人员以高标准督查钢材表面质量和头尾剪切情况,确保入库钢材无缺陷,对弯头弯钢、端面不齐亮黄牌,按要求处理后再入库。进一步夯实挂牌工、装车工等岗位职责,做到外观质量不合格坚决不入库,外观不符合要求坚决不出库,形成全天候360度共同把好质量关,为禹龙品牌更添绚丽色彩。(轧钢厂 晏小惠)